Frame eigenschappen

Frame Eigenschappen

De vraag welk materiaal het best geschikt is om een fietsframe te maken houdt ingenieurs en ontwerpers al jaren bezig. Het antwoord is dan ook niet zomaar te geven. Niet alleen het materiaal bepaalt de statische en dynamische eigenschappen van een fietsframe maar ook de vorm van de buizen, de wanddiktes, de geometrie, de productiemethode, enz.

Laten we beginnen met te zeggen dat een fietsframe zoals we het kennen een sterk staaltje werktuigbouwkunde is. Al meer dan 100 jaar van constante ontwikkeling heeft deze mechanische structuur gebracht tot waar we nu zijn. Maar…, illusies bestaan niet en de meeste, zogezegd wereldschokkende, veranderingen leiden enkel tot minieme verbeteringen. Een beter frame ontwikkelingen lijkt misschien gemakkelijk, maar toch is het dat niet. Het is een verzameling van zeer veel factoren, waarvan we er hier een paar zullen verduidelijken.

Wat we ook willen doen is een soort van “onzin” filter geven. Je kent ze wel, die veelbelovende (maar dikwijls misleidende) advertenties van slimme marketeers. Nieuwe wonderlegeringen, allerhande geleerde woorden, exotische materialen,… het maakt echt niet uit dat Berillium gebruikt werd voor raketkoppen of dat een doktor professor ingenieur je fiets ontworpen heeft. Als je volgende basisbegrippen kent en logisch kan nadenken, maken ze je nog maar weinig wijs.

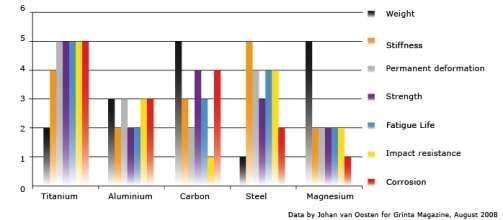

OK, hier gaan we: alles start met een vergelijking van de belangrijkste fysische, mechanische en chemische eigenschappen van de verschillende framematerialen. Ik moet er voor alle duidelijk bij zeggen dat carbon (composieten in het algemeen) een ander gedrag vertoont dan metalen maar voor de volledigheid heb ik de vergelijking toch doorgetrokken. Hierover later meer.

De meeste mechanische eigenschappen volgen uit de zgn. “trekproef” en het daaruit volgende spannings-rek diagram. Een overzichtje:

Densiteit

We starten gemakkelijk: de densiteit is het gewicht bij een bepaald volume, uitgedrukt in gr/cm³. Een gemakkelijk te onthouden verhouding is:

Staal : 3

Titanium : 1,5

Aluminium : 1

Carbon : 0,7

Als we dus hetzelfde volume nemen zal titanium ongeveer de helft wegen van staal en aluminium slecht 1/3. Carbon is nog een stukje lichter en weegt ongeveer 70% van aluminium.

Stijfheid (of elasticiteitsmodulus)

Stijfheid wordt vaak gebruikt om het algemene gedrag van een fietsframe te beschrijven maar op materiaalniveau wordt het bepaald door de zgn. Elasticiteitsmodulus (of Young’s modulus). Volgend uit het spannings-rek diagram kan het afgeleid worden uit de hellingshoek van de grafiek onder de elasticiteitsgrens. Hoe hoger de waarde (hoe steiler de grafiek) hoe stijver het materiaal. Om het gemakkelijk te maken kunnen we volgende verhouding aannemen:

Staal : 3

Titanium : 1,5

Aluminium : 1

Carbon : 1-1,3 (afhankelijk van de “matrix” en de “lay-up”)

“STW (Stiffness-to-weight ratio) of de verhouding stijfheid-gewicht is dus ongeveer gelijk voor staal, aluminium en titanium. Carbon is een apart verhaal: de STW is hier opmerkelijk hoger dus puur cijfermatig heeft carbon op basis van deze twee eigenschappen het voordeel. Later zal blijken dat dit niet zo eenvoudig te besluiten is omdat we nog veel andere zaken in beschouwing moeten nemen.”

Vraag: als uit deze vergelijking blijkt dat staal ongeveer 3X stijver is dan aluminium waarom zijn de huidige aluminium frames dan zo stijf in de praktijk?

Antwoord: Oversizing! Als de diameter van een buis met een bepaalde waarde vergroot zal de stijfheid tot de derde macht van die waarde stijgen. Dus een buis met een diameter van 4cm zal 8X stijver zijn dan een buis van 2cm (met dezelfde wanddikte). En het gewicht zal enkel verdubbelen.

Door dus te spelen met de diameter en wanddikte kan een ontwerper dus de optimale verhouding zoeken tussen gewicht en stijfheid. Om het moeilijk te maken is er echter een belangrijke beperking: de verhouding tussen diameter en wanddikte mag niet hoger zijn dan 70. Dit voorkomt het zgn. “blikeffect”

Rek / ductiliteit(vervormbaarheid) / taaiheid

De rek bepaalt hoever een materiaal kan buigen of uitrekken voor het breekt. Het is tevens een maat voor de ductiliteit of de weerstand tegen plastische vervorming van een materiaal. Plastische vervorming treedt op wanneer na het uitrekken van een proefstaaf de rek blijvend is of maw de vervorming permanent is. Elastische vervorming is een vervorming die verdwijnt als de belasting wegvalt. In de praktijk zoeken we dus een materiaal dat elastisch vervormt bij normaal gebruik en tegelijkertijd voldoende rek heeft zodat het buigt, dus plastisch vervormt, vooraleer een breuk optreedt en op die manier tijdig een waarschuwing geeft. (Vergelijking plastic en glas)

In tegenstelling tot densiteit en stijfheid verandert de rekwaarde wel in grote mate met de legering en eventuele warmtebehandeling. Rek wordt uitgedrukt als een percentage:

Staal:7-14%

Titanium: 20-30%

Aluminium: 4-12%

Carbon: 2-7%

Als de rek daalt onder de 10% is er een verhoogd risico op een “brosse” breuk (een breuk zonder duidelijke waarschuwing) en dit is natuurlijk niet goed. Hier wordt onmiddellijk het eerste grote voordeel van titanium zichtbaar: het heeft een veel hogere rekgrens dan staal, aluminium en carbon. Dit betekent dat titanium een hoge elasticiteitsgrens heeft en dus een hoge zeer hoge veiligheidsfactor. Dit is ook de reden waarom men titanium een “levendig” en “comfortabel” framemateriaal noemt. Het kan zonder problemen flexibel gemaakt worden om de schokken op te vangen.

Toch mag men niet alleen naar deze waarde kijken. De algemene sterkte eigenschappen die hierna volgen zijn eveneens van heel groot belang!

Sterkte

Over het algemeen kunnen we stellen dat hoe hoger de sterkte is hoe beter, maar alleen als we alle andere eigenschappen goed in de gaten houden. De sterkte eigenschappen volgen wederom uit het spannings-rek diagram. We maken een onderscheid tussen:

Maximum sterkte (Ultimate Strength): bepaalt de maximale piekspanning die een materiaal kan verdragen. Deze waarde ligt dicht bij het punt waar breuk optreedt.

Elasticiteitsgrens (Yield Strength): bepaalt de spanning waarbij de overgang gevormd wordt tussen elastische en plastische vervorming. Deze sterktewaarde is in principe de belangrijkste.

Staal: 90-130KSI

Titanium: 120-160KSI

Aluminum: 40-70KSI

Carbon: 110-130KSI

Zoals eerder gezegd zijn hoge waarden beter: hoe hoger de spanning mag worden vooraleer plastische vervorming optreedt, hoe sterker het frame. Toch is vooral de combinatie met volgende materiaaleigenschap van groot belang.

Vermoeiingsweerstand

Onder vermoeiing verstaan we het verschijnsel dat optreed wanneer we een cyclische belasting van een bepaalde waarde uitoefenen op een materiaal. Deze test is een goede benadering voor de vibraties en schokken die inwerken op een fietsframe bij veelvuldig gebruik. Het bepaalt dus voor een groot deel de levensduur van een frame.

Bekijk het zo: als we een buis over een vaste afstand plooien, treed er inwendig een bepaalde spanning op. Als we dit 10 keer, 100 keer of oneindig veel herhalen spreken we van een cyclische belasting. Hoe een bepaald materiaal zich gedraagt bij dergelijke belastingen bepaalt dus de vermoeiingsweerstand.

Aluminium heeft geen vermoeidheidsgrens. Klinkt goed… maar is het niet! Dit betekent dat zelfs een minuscule belasting, wanneer hij maar genoeg keer wordt uitgeoefend, leidt tot een vermoeidheidsbreuk. Maar wacht even…er zijn toch massaal veel aluminium frames op de markt, gaan die dan allemaal breken? Niet noodzakelijk…

Zoals reeds eerder gezegd hangt alles af van wat een ontwerper doet met het materiaal. Hij zal dus rond deze belangrijke tekortkoming van aluminium moeten werken. Oplossingen zijn oa. gussets (plaatselijke verstevigingen), buizen met variabele wanddikten (zgn. butted buizen), of algemeen grotere wanddiktes gebruiken. Het komt er dus op neer om een grote veiligheidsmarge in te bouwen en meer materiaal te gebruiken op plaatsen met hoge belastingen. Op die manier worden interne spanningen verdeeld in de buizen en wordt de levensduur verhoogd.

Staal en ook titanium hebben echter wel een duidelijk gedefinieerde vermoeidheidsgrens. Wanneer de cyclische belastingen onder een bepaalde waarde blijven zullen ze nooit leiden tot een breuk, zelfs bij een oneindig aantal herhalingen.

Impactweerstand

Deze eigenschap hangt nauw samen met de rek / ductiliteit /taaiheid. Stel je even het volgende voor: je rijdt met je gloednieuwe MTB over een prachtige singletrack en plots kom je op een stuk met veel losliggende stenen. Goed getraind als je bent, rem je niet af maar rijd je stevig door. De stenen en keien vliegen in het rond en enkele raken je onderbuis. Klinkt bekend, niet? Of nog iets: bij een steile en moeilijke afdeling kom je ten val en je frame raakt een steen. Hopelijk heb je een frame waarbij de impactweerstand voldoende hoog is zodat je zonder problemen verder kan genieten van je nieuwe speeltje.

De meeste metalen (staal, aluminium en vooral titanium) scoren goed in deze gevallen. Naargelang de ductiliteit zal een impact leiden tot een deukje of vervorming. Slecht zelden leidt een impact rechtstreeks tot een breuk. Er is eigenlijk maar één materiaal dat ondermaats scoort en dat is… juist, carbon.

Even een snelcursus composieten: carbon start als een draad, verschillende draden worden geweven tot een weefsel, deze worden geïmpregneerd met een epoxyhars, matrix genoemd. Leg je nu enkele weefsels op elkaar (al dan niet onder verschillende oriëntaties) dan krijg je een laminaat. Deze laminaten worden onder hoge druk en onder hoge temperatuur in mallen gevormd tot buizen of monocoque frames (frames uit één stuk).

OK, we waren bezig met impactweerstand: dezelfde steen die bij een metalen frame meestal weinig gevolgen zal hebben kan bij carbon leiden tot vele problemen: uitwendige en/of inwendige scheuren, delaminatie, matrixdegradatie,… kortom carbon frames zijn niet gemaakt om permanent te buigen, en als ze breken, breken ze in één keer, zonder waarschuwing… Net als bij aluminium moeten ontwerpers dus op één of andere manier deze tekortkoming compenseren.

Moeten we hier dus ook een rangschikking maken dan krijgen we volgende beeld:

1: Titanium

2: Staal

3: Aluminium

4: Carbon

Corrosieweerstand

Om af te sluiten zet ik er ook nog een chemische eigenschap bij. Zeker in het Belgische weer is de weerstand tegen corrosie een belangrijke factor. Carbon is hier logischerwijze de winnaar, het is geen metaal dus corrosie is onbestaande.

Toch is ook titanium ongevoelig voor diverse chemische invloeden(oxidevorming). Vandaar dat het ook zoveel gebruikt wordt in de medische wereld. Het grote voordeel van titanium als framemateriaal is dan ook dat het niet gelakt moet worden, en dat levert een aanzienlijke gewichtsbesparing op. Bijkomend voordeel is de hoge hardheid zodat ook krassen weinig kans maken.

Aluminium is een speciaal geval: blank aluminium vormt in de buitenlucht een oxidelaagje op de oppervlakte. Dit laagje is echter zo hard dat het in principe een bescherming vormt voor het onderliggende basismateriaal. Men kan dus niet echt spreken van “roest” maar iedereen kent wel de doffe vlekken op een gepolijst aluminium frame. Dit is echter vooral een esthetisch probleem, het materiaal zal hierdoor niet degraderen. Toch verkiest men meestal om aluminium te lakken.

Bij staal is het echter wel noodzakelijk om een bescherming te voorzien. Door weersinvloeden zal het materiaal roest vertonen en degraderen.

Algemeen besluit

Op basis van de hierboven besproken materiaaleigenschappen kunnen we de verschillende materialen rangschikken naargelang hun score:

|

| Densiteit | Stijfheid | Ductiliteit | Sterkte | Vermoeiing | Impactweerstand | Corrosie | Totaal |

| Staal | 4 | 1 | 2 | 3 | 2 | 2 | 4 | 18 |

| Titanium | 3 | 2 | 1 | 1 | 1 | 1 | 2 | 11 |

| Aluminium | 2 | 4 | 3 | 4 | 3 | 3 | 3 | 22 |

| Carbon | 1 | 3 | 4 | 2 | 1 | 4 | 1 | 16 |

Hieruit blijkt dat, wanneer we enkel de materiaaleigenschappen op zich bekijken, titanium als winnaar uit de bus komt, gevolgd door een gedeelde plaats voor staal en carbon en als laatste aluminium.

Het zal ondertussen wel duidelijk zijn dat we echter niet enkel deze scores mogen gebruiken om keuzes te maken. Door goede engineering kunnen ontwerpers sommige eigenschappen beïnvloeden en zo de nadelen verbeteren of wegwerken. Denk nog maar eens terug aan “oversized” aluminium of “butted” buizen. Toch mogen we stellen dat de meeste ontwerpoplossingen dezelfde invloed hebben op de verschillende materialen, dus zijn bovenstaande scores wel degelijk belangrijk en zijn ze de basis voor ontwerpers en ingenieurs.

Verder mogen we zeker ook de emotionele en commerciële overwegingen niet uit het oog verliezen. De uiteindelijke kostprijs zal bepalend zijn voor het succes op de markt. Dit is de reden waarom voor high-end frames aluminium de standaard is en dat titanium en carbon, door hun hoge prijs, slechts een klein percentage vertegenwoordigen.